Début de carrière à la STEL

Bien qu’initiée en 1947 par mon stage au CEA, ma véritable carrière professionnelle débute dès la délivrance de mon diplôme d’Ingénieur Supélec en juillet 1948.

Après pas mal d’entretiens avec différents professeurs, eux-mêmes ingénieurs dans l’industrie, j’abandonnai très vite le projet imaginé deux ans plus tôt de revenir à la Faculté de Rennes comme maître-assistant ou autre fonction.

La décision que je pris alors (juillet 48) s’inscrit dans le contexte économique et industriel de cette époque encore très proche de l’après-guerre, avec un paysage industriel appauvri dans tous les domaines, électromécanique, sidérurgique, métallurgique, etc.

Nos professeurs à Supélec insistaient tous dans leur enseignement très concret sur le fait que, pour combler rapidement notre retard, il fallait d’emblée « emboîter le pas » aux quatre grandes puissances directement engagées dans le conflit mondial : les USA, la Grande-Bretagne, la Russie, l’Allemagne, lesquelles, du fait même de la guerre, avaient acquis une avance technique et technologique considérable (la guerre n’est-elle pas – malheureusement – souvent du progrès ? dit-on hélas… Ensuite, on pourra toujours innover, inventer…

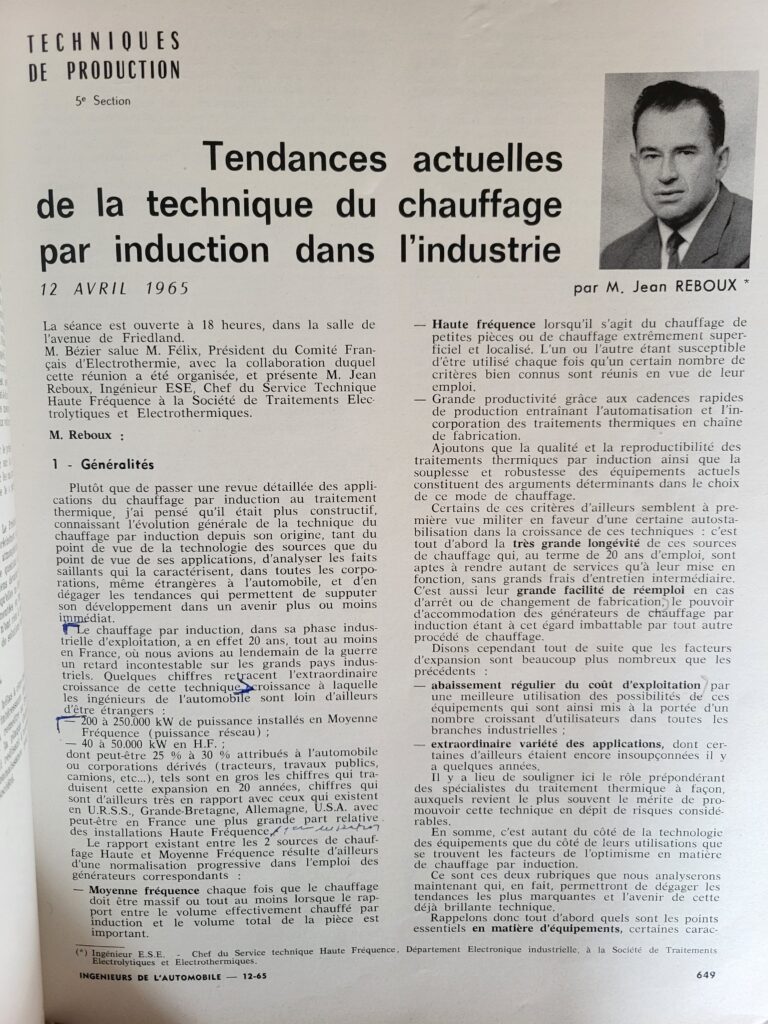

Or, durant ma scolarité à Supélec, je fus plus particulièrement fasciné par une technologie largement utilisée par les quatre grands pays ci-dessus, dans leur fabrication de véhicules militaires, engins de toutes sortes, munitions, etc…. : cette technologie était l’induction de courants à haute fréquence, très intenses, capables de chauffer en un temps très bref tout ou partie d’une pièce métallique – souvent en acier – pour tremper, déformer ou assembler, accélérant ainsi les rythmes de production, comparés aux fours classiques ou au chalumeau utilisés jusque là. Et plus tard, l’induction sera vite étendue à bien d’autres secteurs industriels.

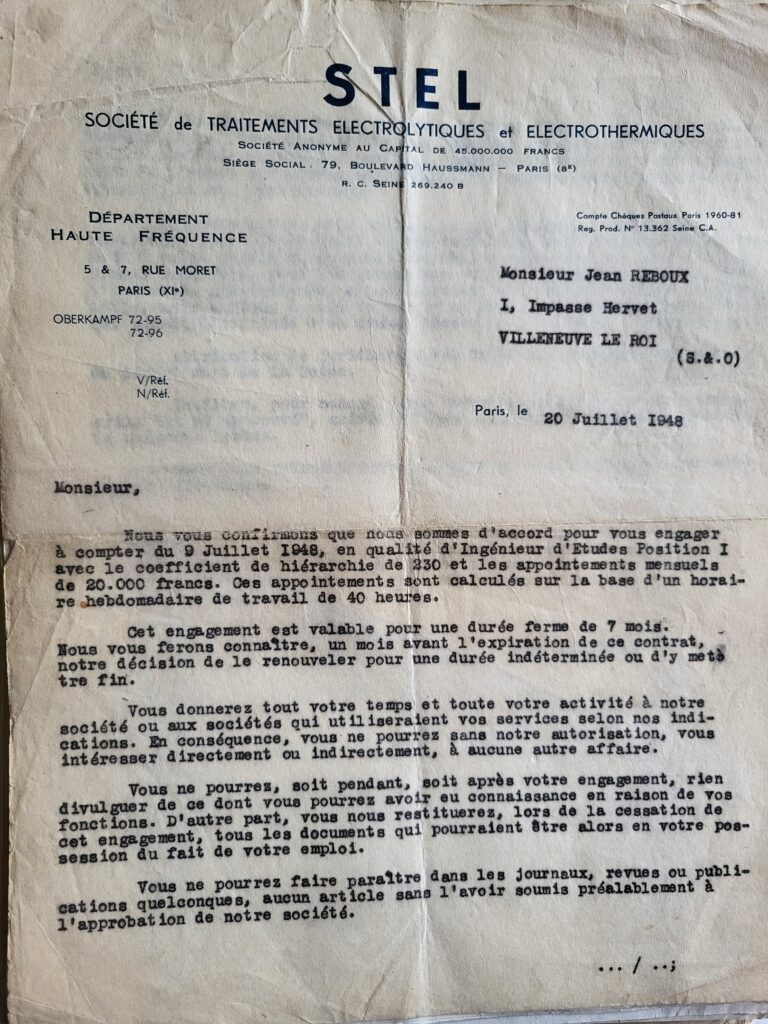

J’appris bien vite qu’un grand groupe radioélectrique français, la CSF, plus tard Thomson-CSF, maintenant Thales, venait de créer à Paris une filiale, la STEL, dédiée précisément au chauffage par induction, dont il n’existait alors que des bribes d’utilisation dans quelques labos ici et là. Les premiers contacts avec l’état-major de la STEL sont immédiatement positifs. J’abandonne ainsi sur le champ toute velléité de continuer à faire carrière au CEA où, pourtant, ma vie était toute tracée.

Je rentre donc à la STEL en juillet 1948 – j’y resterai 38 années au service de l’induction – de 1948 à 1982 en région parisienne, de 1982 à 1986 à Grenoble où s’était déplacée l’usine. Aujourd’hui, en 2008, 60 ans après l’entrée dans ce métier, j’entretiens encore d’étroites relations avec mon ex employeur, lesquelles me permettent de pérenniser une véritable passion pour cette technique.

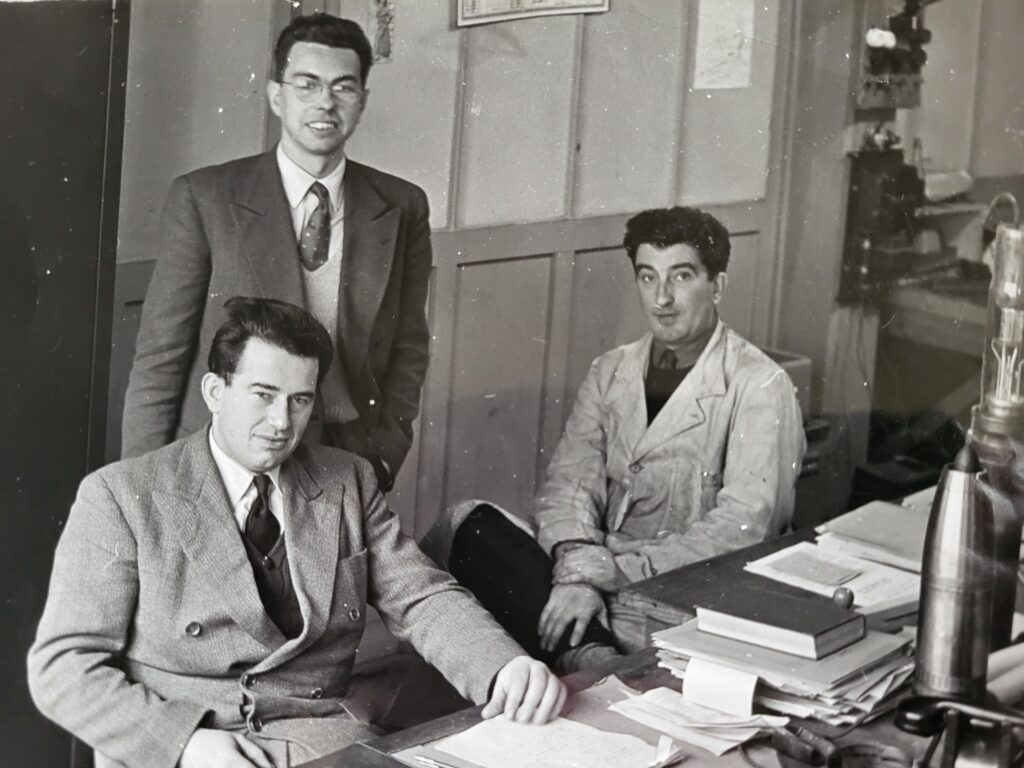

En 1948, nous étions 7-8 jeunes ingénieurs sur un effectif d’environ 100 personnes – techniciens, ouvriers, employés – la STEL était située dans le 11ème arrondissement, en plein quartier alors « ouvrier » de Paris, comme c’était le cas, à cette époque là, pour de nombreuses usines ou ateliers – du 10ème au 20ème arrondissement – à l’exception du 16ème et en partie du 17ème. Toutefois, dès le début des années 60, la plupart de ces activités ont quitté Paris pour la banlieue plus ou moins proche – par exemple, la STEL a émigré à Massy – ou pour la province. Paris devenait donc progressivement une ville essentiellement résidentielle.

Les premières années, l’ambiance est plutôt euphorique, c’est l’après-guerre ; partant de rien, tout est à faire.

L’induction

A la STEL, notre mission d’ingénieur est simple : respectant les règles de l’art, et s’appuyant sur les réalisations concrètes, notamment étrangères, de la période de guerre, il s’agit de concevoir et réaliser des équipements complets, composés de générateurs de plusieurs ou dizaines de kW, d’inducteurs qui sont « l’outillage » du chauffage par induction, et les machines associées pour chauffer localement ou globalement des pièces ou objets métalliques de toutes configurations – destinés principalement à l’industrie mécanique – automobiles, camions, alors en plein essor – à la métallurgie, à l’armement, etc.

Plus la fréquence des courants induits est élevée (fréquences radio par exemple) plus le chauffage est superficiel et rapide – on appliquera alors l’induction à la frange superficielle des pièces mécaniques sans les déformer puisque le chauffage est quasi instantané. A l’inverse, plus la fréquence est basse et plus le chauffage qui en résulte sera pénétrant – progressif – on utilisera alors l’induction pour forger, assembler, souder, etc. des pièces

métalliques.

Les principes sont simples mais la réalisation est une autre affaire – les composants mécaniques et électriques de l’après-guerre sont parfois vulnérables – la fiabilité des éléments, du coup, n’est pas à 100% au rendez-vous. Alors, les équipes de dépannage vont souvent opérer de nuit pour ne pas entraver la production des usines. Et les déplacements, surtout vers la province, sont souvent longs et pénibles. On travaille 55-60 heures par semaine. Au surplus, comme, à Paris, on ne disposait pas de la puissance requise, les équipements les plus puissants – impliquant les outillages les plus complexes – par exemple ceux destinés à la trempe superficielle de pièces mécaniques ou automobiles, sont testés en vraie grandeur chez un sous-traitant spécialisé à Rueil (92) doté de moyens considérables, avant d’être livrés à l’industriel destinataire.

Sans nul doute, en pareilles circonstances, il faut savoir faire face, et c’est peut-être en raison de la créativité et de la combativité dont j’ai alors fait preuve, au cours de cette période ardue du rodage de l’induction, que l’on m’en a confié la responsabilité technique en 1954, fonction que je ne quitterai qu’à ma retraite à Grenoble en 1986.

Toujours est-il qu’à la fin des années cinquante, la fiabilité des matériels étant alors satisfaisante, ceux-ci rivalisent techniquement avec la concurrence étrangère, dans les gammes de petite et moyenne puissance tout au moins. L’industrie mécanique, l’automobile surtout, les emploie en nombre pour des opérations de trempe superficielle « en ligne » : axes, arbres, couronnes de toutes sortes. La Régie Renault, Peugeot, Citroën et leurs nombreux sous-traitants sont alors les utilisateurs vedettes de la technique d’induction.

Toutefois, nous sommes vers 1960 ; nous n’atteignons pas encore tout à fait la notoriété mondiale, nécessaire pour affronter la grande exportation. Alors, vers la fin des années soixante, nous nous associons avec un grand constructeur américain de Cleveland qui nous permet de changer de taille et de produire des matériels très puissants et performants – capables, grâce à des inducteurs sophistiqués, de traiter automatiquement des pièces complexes et onéreuses, comme les vilebrequins, arbres à came, pignons de boîte de vitesse etc. La STEL s’ouvre ainsi dans les années 75-80 au marché de la grande exportation, y compris vers l’Asie, de machines industrielles, pour certaines, brevetées. Produites à l’usine de Grenoble depuis presque trois décennies, elles figurent parmi les plus performants au monde. A présent, le fort potentiel d’activité de l’industrie automobile constitue un tout majeur pour cette usine.

Depuis les années 50, le soudage longitudinal ainsi que le traitement thermique à grande vitesse de tubes ou de tuyaux métalliques – acier ou autres, sont des applications majeures de l’induction à haute fréquence, renforcée de nos jours par le développement spectaculaire des industries pétrolières – le groupe métallurgique Vallourec est en France le plus gros utilisateur de cette technique avec des installations de plusieurs MW.

En dehors de ces applications fondamentales, que l’on peut toutefois considérer comme classiques, il se trouve que très tôt, et grâce à des échanges d’idées fructueux entre partenaires industriels ou scientifiques, la STEL a suscité, dans des secteurs industriels considérés au départ comme marginaux, des applications originales de l’induction, placées sous le signe de l’innovation et qui jouent maintenant un rôle considérable compte tenu des orientations industrielles nouvelles.

L’INNOVATION, FACTEUR DE DEVELOPPEMENT DE L’INDUCTION

Compte tenu de la grande longévité des matériels qu’elle met en œuvre, la technique de l’induction, comme d’ailleurs beaucoup d’autres techniques modernes, pour survivre et a fortiori se développer, a constamment besoin de se renouveler. Et le renouvellement le plus fructueux est, sans aucun doute, celui qui est basé sur l’innovation, sans négliger pour autant les applications basiques ou classiques comme celles des traitements thermiques. Au surplus, l’innovation, comme on le verra un peu plus loin, peut susciter des brevets susceptibles d’épauler grandement des négociations avec des partenaires commerciaux. A ce sujet, je dois dire que le passage à la Faculté à Rennes avant mon entrée à Supélec a énormément contribué au goût et à la pratique de l’innovation tout au long de ma carrière professionnelle. Bien qu’accaparé par le quotidien de l’usine, j’ai constamment entretenu des rapports étroits avec les laboratoires de recherche et développement autant scientifiques ou universitaires qu’industriels.

C’est en effet dans ces laboratoires que se préparent les matériaux du futur, pour le spatial, le nucléaire, les semi-conducteurs, l’optique fine, etc. lesquels impliquent souvent le recours à des technologies hautes températures, non polluantes, que l’on retrouve intégralement dans le chauffage par induction. Le premier exemple dans le déroulement chronologique de ma carrière a été, dans les années cinquante, l’invention, puis la mise au point, en collaboration étroite avec les ingénieurs de la Compagnie Saint-Gobain, numéro un de l’industrie du verre, d’un procédé innovant de fabrication de la laine de verre d’isolation, procédé combinant le chauffage à la flamme, utilisé seul jusque-là, et le chauffage par induction, d’un filet de verre fondu, puis centrifugé au travers d’une filière métallique tournant à grande vitesse. Ce procédé, particulièrement performant, a permis de doubler la capacité de production des lignes de fibres de verre existantes, jusque-là d’obédience américaine. Il a fait l’objet de licences concédées par Saint-Gobain dans la plupart des pays industrialisés. Par ricochet, notre société la STEL a pu commercialiser à travers le monde des centaines d’équipements originaux de chauffage par induction. Cinquante ans après, nous sommes en 2008, ce procédé est toujours opérationnel et domine les fabrications mondiales de fibres et laine de verre.

A la fin des années cinquante, une collaboration fructueuse avec le groupe métallurgique Usinor a permis de donner un élan considérable à l’emploi, ignoré jusqu’alors, de l’inox dans la production d’articles ménagers « inox » allant au feu : casseroles, poêles, etc. le succès de l’inox dans ce domaine étant dû aux qualités incontestables connues par tous – de robustesse, d’inaltérabilité. Toutefois, il ne peut être utilisé à des fins culinaires – cuisson notamment – que s’il est doté d’un fond métallique en cuivre ou aluminium qui assure une bonne conduction thermique de l’article. Une solution astucieuse et innovante a été mise en œuvre à la STEL conjointement à nos partenaires d’Ugine, qui utilise l’induction thermique pour « plaquer », soit par brossage, soit par thermo pressage, un disque en aluminium épais ou en cuivre sur le fond de l’article inox. Ce procédé, naturellement breveté, connut immédiatement un succès tel que l’utilisation d’articles inox est devenue et est encore primordiale en cuisine domestique – comme en collectivité – En France, dès les années 60, Sitram, SEB, Tefal, etc. furent les premiers bénéficiaires de cette technique qui fit l’objet de plusieurs brevets. Des dizaines de machines de placage ou brassage par induction produites par la STEL furent ensuite commercialisées partout dans le monde, y compris en Asie, où elles sont toujours en service aujourd’hui.

Il est intéressant de souligner que c’est la même technologie d’inducteurs plats utilisés pour le placage des fonds alu ou cuivre qui, un peu plus tard, dans les années 70-80, a débouché grâce à la miniaturisation des composants, sur le développement – aujourd’hui spectaculaire – des plaques à cuisson domestiques à induction. Toutefois, comme il s’agit là de produits à usage grand public, leurs production et commercialisation ont été confiées à des filiales « sœurs » du groupe Thales à savoir Brandt, Sauter, etc. Quoi qu’il en soit, la STEL a joué un rôle de pionnier dans ce domaine comme dans bien d’autres.

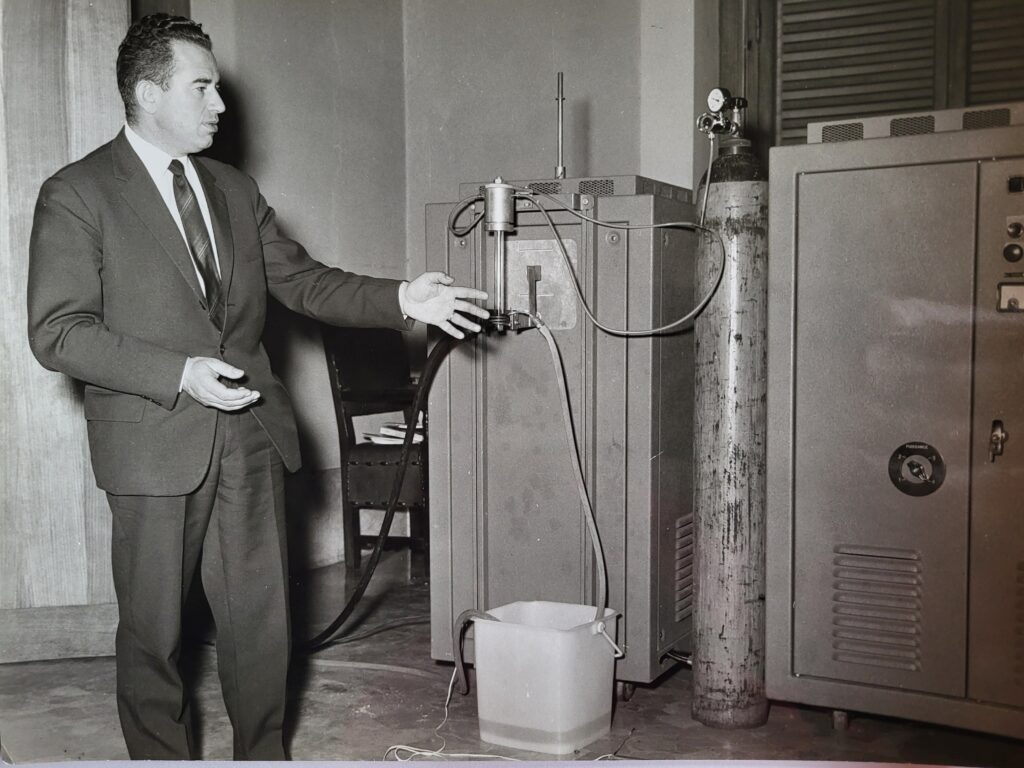

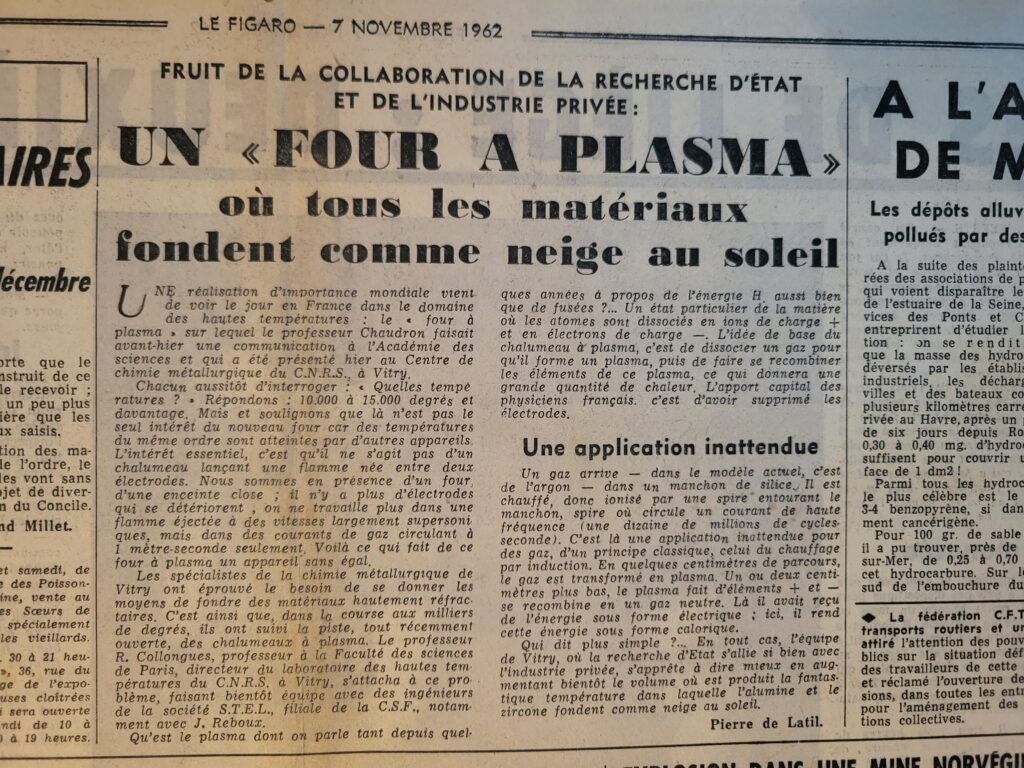

Et l’innovation dans l’induction comme dans les industries de pointe a joué un rôle tout aussi important que dans les secteurs industriels plus traditionnels de la métallurgie ou de la mécanique. Le spatial, l’électronique, le nucléaire, l’optique fine, tous ont besoin de matériaux performants, réfractaires ou composites, propres avec des degrés de pureté extrêmes. L’induction se trouve être une technique privilégiée pour la synthèse ou la préparation de tels produits. La collaboration avec les laboratoires de haut niveau est alors une démarche incontournable. C’est une telle démarche, entreprise précisément au début des années 60 entre une petite équipe de collaborateurs que j’ai pilotés à la STEL et un groupe de professeurs d’un laboratoire spécialisé du CNRS, qui a abouti en 1962 à la mise au point laborieuse d’une source de très hautes températures innovante et particulièrement performante : le four ou torche ou chalumeau à plasma inductif – l’appellation est en rapport avec l’usage que l’on en fait. Il s’agit d’un flux de gaz quelconque circulant à l’intérieur d’une enceinte appropriée et porté à très haute température (6 à 10.000 degrés) par des courants à haute fréquence – le plasma ainsi généré est exempt de toute pollution. Une fois maitrisés (laborieusement) les inévitables problèmes technologiques, les scientifiques physico-chimistes disposaient ainsi d’un outil d’investigation- voire de production – exceptionnel apte à réaliser de multiples réactions inaccessibles aux techniques thermiques classiques – synthèse de réfractaires ou composites pour le spatial, de matériaux ultra purs pour les semi- conducteurs, l’optique fine, etc. La mise sur le marché des équipements de plasma semi-inductif – surtout à partir de 1963 – fut accompagnée d’un grand nombre de présentations ou d’expositions scientifiques, notamment à Rome, Paris, Moscou et Pékin.

La grande percée industrielle de la technologie « plasmas inductifs » s’est faite, à l’échelle mondiale, depuis les années 70, au sein de la filière de fabrication de la fibre optique dont des millions de km sont utilisés en télécom. En effet, le cœur de la filière est constitué de silice extra pure obtenue à partir d’un bain de silice fondue et purifiée grâce à la technologie des plasmas inductifs dont les performances sont actuellement inégalées – un beau succès de la collaboration entre université et industrie.

Toujours en matière d’innovation, au cours de la même décennie 1960-1970, mais cette fois en collaboration avec les ingénieurs du CEA, nous avons mis au point et développé un système de fusion original – en creuset métallique froid – transparent à l’induction et destiné à l’enrobage de déchets radioactifs dans un bain de verre fondu par induction puis solidifié et enfin stocké dans des sites appropriés – souterrains- technologie largement mise en œuvre actuellement à l’usine de retraitement de La Hague et qui, depuis, a été largement diffusée dans l‘industrie des semi-conducteurs pour la production des composants électroniques ou dans le spatial pour l’élaboration du titane ou d’autres métaux spéciaux.

Emission TV « Page des Sciences » du 2 janvier 1963 (cliquer pour voir la vidéo)

L’innovation à la STEL ne s’est pas limitée au domaine de applications civiles de l’induction dans les dernières années de ma carrière, vers 1980, elle a aussi pénétré le domaine du militaire. L’idée originelle en revient aux ingénieurs de l’armement à la recherche d’un système de mise à feu de munitions de gros calibre qui soit plus sûr, plus fiable que les systèmes classiques tels que la percussion, parfois responsable d’accidents. On a donc conçu, en liaison étroite avec les ingénieurs militaires, un système de mise à feu par induction de munitions de gros calibre. Il met en œuvre un inducteur particulièrement compact et robuste couplé par induction à une amorce métallique intégrée à la munition, laquelle amorce est portée à fusion en quelques millisecondes, déclenchant ainsi le tir. Ce système à commande purement électronique s’est révélé d’une grande sûreté, bien plus fiable que les systèmes traditionnels à percussion mécanique.

Cette application typique elle aussi, est pourtant bien éloignée des applications pacifiques de l’induction aux plaques de cuisson qu’on a citées auparavant. Les potentialités de l’induction – surtout si on fait travailler son imagination – sont immenses !

LES BREVETS AU COURS DE MA CARRIERE PROFESSIONNELLE

La prise de brevets pour le compte de mon employeur – la STEL – a naturellement jalonné toutes mes activités professionnelles. Un certain nombre d’entre eux, issus d’un échange d’idées puis d’un travail effectué en partenariat, ont été pris en communauté avec notre partenaire. Il s’agit par exemple :

- Des brevets pris en partenariat avec Saint-Gobain concernant les procédés et systèmes de fabrication de la fibre et de la laine de verre, combinant l’induction et la flamme.

- Des brevets en partenariat avec le CNRS relatifs au four à plasma inductif

- Des brevets communs avec le CEA couvrant les systèmes de creuset froid pour la fusion par induction des verres spéciaux à usage nucléaire, ainsi que d’autres matériaux à usage civil « noble ».

D’autres brevets ont été pris en la seule propriété de la STEL à savoir les brevets concernant en particulier les systèmes de placage par induction de fonds métalliques conducteurs sur des articles ménagers « inox » ou encore de la trempe périphérique de pignons ou couronnes dentées et quelques autres.

Une douzaine de brevets ont ainsi atteint la cote internationale. Or les brevets sont un atout considérable voire incontournable en vue de l’accession aux grands marchés internationaux ou de la cession de licences, notamment dans les grands pays industriels : USA, Japon, Allemagne, Grande-Bretagne, etc.

Il est alors évident que la possession des brevets a grandement facilité la pénétration de nos matériels et de nos techniques, principalement aux USA, en Grande-Bretagne et de nombreux pays européens, assurant ainsi des recettes « juteuses » pour la société.

Quant aux brevets concernant des applications militaires, ils sont naturellement propriété du Ministère de la Défense. En fait, la plupart des autres brevets civils sont aujourd’hui du domaine public.